In veeleisende industriële, automobiel- en ruimtevaartomgevingen is het beschermen van kritische componenten tegen extreme hitte geen optie, maar een noodzaak. EEN hittebestendige hoes dient als eerste verdedigingslinie, een passief maar essentieel onderdeel dat is ontworpen om draden, slangen, leidingen en gevoelige apparatuur te isoleren, af te schermen en de levensduur ervan te verlengen. Deze hoezen zijn geen eenvoudige hoezen; Het zijn gespecialiseerde producten die zijn ontworpen met geavanceerde materialen om bestand te zijn tegen voortdurende blootstelling aan stralings- en convectiehitte, directe vlammen, schuren en chemische spatten. Het selecteren van de juiste hoes is een technische beslissing die rechtstreeks van invloed is op de veiligheid, betrouwbaarheid en operationele kosten van het systeem. Deze gids biedt een diepgaande verkenning van hoestypen, van gebruikelijk siliconen hittebestendige hoes mogelijkheden tot specialisatie glasvezel hoge temperatuurhuls voor draden , hun kernfuncties en de kritische factoren die betrokken zijn bij de specificatie, inclusief wanneer u een op maat gemaakte hittebestendige hoes voor unieke toepassingen.

Kernfuncties en materiaalkunde

Het fundamentele doel van een hogetemperatuurhoes is het beheren van thermische energie en het bieden van fysieke bescherming in vijandige omgevingen. Zijn rollen zijn veelzijdig. In de eerste plaats fungeert het als een thermische barrière, waardoor de warmteoverdracht naar het interne onderdeel aanzienlijk wordt verminderd, of dat nu is om te voorkomen dat de hydraulische vloeistof oververhit raakt, om te voorkomen dat de draadisolatie verslechtert, of om nabijgelegen gevoelige onderdelen te beschermen tegen uitgestraalde uitlaatwarmte. Naast isolatie bieden deze hoezen essentiële mechanische bescherming tegen slijtage door trillingen, onbedoelde schokken en snijden door scherpe randen. Velen zijn ook ontworpen om zeer vlamvertragend of zelfdovend te zijn en voldoen aan strenge veiligheidsnormen om de verspreiding van brand te voorkomen in geval van een lek of een elektrische storing. Het vermogen om deze functies op betrouwbare wijze uit te voeren, hangt af van de materiaalwetenschap erachter. Verschillende polymeren en anorganische vezels bieden verschillende prestatie-omhulsels. Bijvoorbeeld, een siliconen hittebestendige hoes biedt uitzonderlijke flexibiliteit en goede weerstand tot ongeveer 260°C (500°F), waardoor het ideaal is voor dynamische toepassingen met constante beweging. Daarentegen is een glasvezel hoge temperatuurhuls voor draden , geweven uit anorganische silicastrengen, is bestand tegen continue temperaturen van meer dan 540 °C (1000 °F) en biedt uitstekende diëlektrische eigenschappen, waardoor het perfect is voor het beschermen van kabelbomen in motorruimtes of in de buurt van industriële ovens.

- Thermische isolatie: Creëert een barrière tegen stralings- en convectiewarmte om interne componenten te beschermen en hun prestaties te behouden.

- Slijtage en mechanische bescherming: Beschermt tegen slijtage door trillingen, schuren en stoten, waardoor de levensduur van slangen en kabels wordt verlengd.

- Vlamvertraging: Veel hoezen zijn ontworpen om ontsteking te weerstaan en vlamvoortplanting te voorkomen, een cruciaal veiligheidskenmerk.

- Chemische en vloeistofbestendigheid: Beschermt tegen oliën, brandstoffen, koelvloeistoffen en oplosmiddelen die het onderdeel kunnen aantasten.

-

Industriespecifieke toepassingen en producttypen

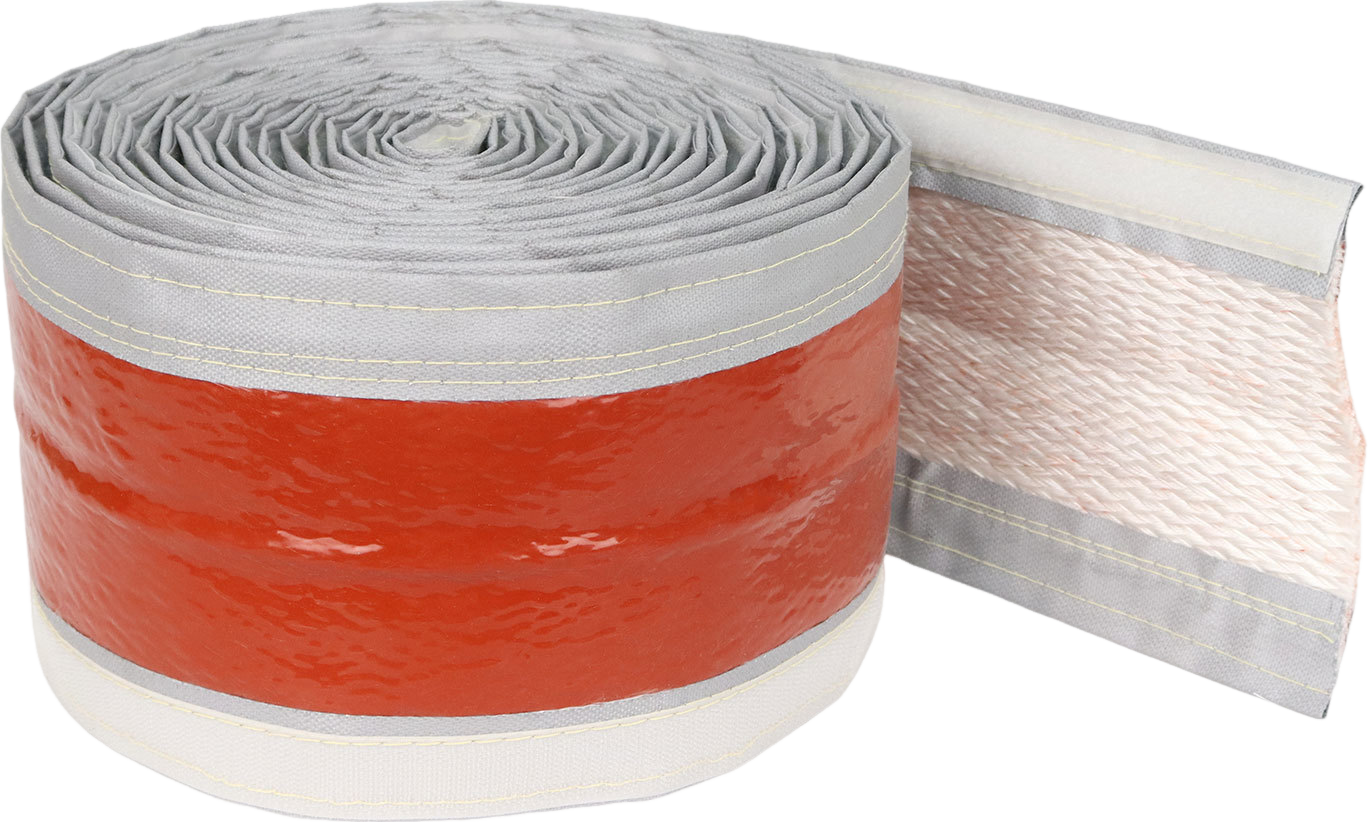

De toepassing bepaalt welke vorm en materiaal de hoes nodig heeft. In elektrische systemen is het beschermen van kabelbomen van het grootste belang. Hier gebruikte mouwen, zoals de bovengenoemde glasvezel hoge temperatuurhuls voor draden , zijn vaak gevlochten voor flexibiliteit en installatiegemak over complexe draadtrajecten. Ze voorkomen het doorbranden van de isolatie en kortsluiting. Bij vloeistofkrachtsystemen verschuift de uitdaging naar het beschermen van hydraulische en pneumatische slangen tegen externe warmtebronnen die het slangmateriaal kunnen aantasten en de vloeistof kunnen verzwakken. EEN gevlochten hogetemperatuurmof voor hydraulische slangen is speciaal hiervoor ontworpen, vaak met behulp van een zeer sterk, temperatuurbestendig weefsel om te beschermen tegen zowel hitte als fysieke slijtage door machines in de buurt. Een van de zwaarste toepassingen vindt plaats in de auto- en motorsportindustrie voor uitlaatgasbeheer. Een auto-uitlaatmof voor hoge temperaturen moet omgaan met direct contact met uitlaatspruitstukken en pijpen, waarbij de oppervlaktetemperatuur hoger kan zijn dan 700 °C (1300 °F). Deze hoezen zijn vaak opgebouwd uit meerdere lagen, zoals een binnenste glasvezelkern voor isolatie gewikkeld in duurzaam, hittereflecterend roestvrij staal of een gealuminiseerde buitenvlecht, om extreme temperaturen onder controle te houden, de hitte onder de motorkap te verminderen en de mechanica tegen brandwonden te beschermen.

| Toepassingsgebied | Primaire bedreiging | Aanbevolen mouwtype | Belangrijkste voordeel |

| Kabelbomen (motorruimte, industriële panelen) | Stralingshitte, schuren, af en toe spatten van vloeistof. | Glasvezel gevlochten hoes, glasvezel met siliconencoating. | Voorkomt verslechtering van de isolatie en elektrische storingen, handhaaft de signaalintegriteit. |

| Hydraulische/pneumatische slangen (productie, mobiele apparatuur) | Externe warmtebronnen, schurende slijtage door contact. | Robuuste gevlochten hoes (glasvezel, aramide). | Beschermt de integriteit van de slang, voorkomt oververhitting van de vloeistof en verlengt de levensduur van de slang. |

| Uitlaatcomponenten (automobiel, maritiem, energieopwekking) | Extreme stralings- en convectiehitte (500°C). | Meerlaagse isolatiehuls (bijv. glasvezel gealuminiseerde buitenkant). | Verlaagt de oppervlaktetemperatuur, houdt hitte vast, beschermt aangrenzende componenten, verbetert de veiligheid. |

| Gevoelige componenten en sensoren | Gelokaliseerde blootstelling aan hoge temperaturen. | Siliconen hittebestendige hoes of nauwkeurig ontworpen wikkel. | Flexibele bescherming voor onregelmatige vormen, goede thermische en chemische bestendigheid. |

Kritische selectiegids en specificatie

Het kiezen van de juiste hogetemperatuurhoes vereist een systematische analyse van de werkomgeving en prestatiebehoeften. De meest kritische parameter is het temperatuurbereik, dat zowel de continue bedrijfstemperatuur als eventuele piekblootstellingen op korte termijn omvat die de hoes moet overleven. Andere essentiële specificaties zijn onder meer slijtvastheid (vaak getest via Taber- of Martindale-tests), chemische compatibiliteit met huidige vloeistoffen, flexibiliteit/buigradius en vereiste veiligheidscertificeringen (bijv. UL, MIL-specificatie, SAE). Vaak zijn standaard mouwmaten en materialen voldoende. Unieke uitdagingen zoals ongebruikelijk grote of kleine diameters, niet-ronde doorsneden of de behoefte aan geïntegreerde montagepunten vereisen echter een op maat gemaakte hittebestendige hoes . Het aanpassingsproces omvat samenwerking met een technische fabrikant om het optimale basismateriaal, weefpatroon en diameter te selecteren, en kan het creëren van specifiek gereedschap voor vlechten of coating omvatten om de exacte afmetingen en prestatiekenmerken te bereiken die vereist zijn voor de toepassing, waardoor een perfecte pasvorm en maximale bescherming wordt gegarandeerd.

- Temperatuurclassificatie: Selecteer altijd een hoes waarvan de continue en piektemperatuurwaarden het worstcasescenario in uw toepassing overschrijden.

- Chemische compatibiliteit: Controleer of het materiaal van de hoes bestand is tegen alle oliën, brandstoffen, oplosmiddelen of andere chemicaliën die ermee in aanraking komen.

- Diameter en pasvorm: Een goede pasvorm is cruciaal; te strak beperkt de installatie en kan de isolatie samendrukken, te los vermindert de bescherming en kan aan voorwerpen blijven haken.

- Certificeringen: Zorg er bij gereguleerde industrieën (auto-industrie, lucht- en ruimtevaart, scheepvaart) voor dat het product voldoet aan de noodzakelijke industriële of militaire normen.

- Installatieomgeving: Houd rekening met factoren als de vereiste flexibiliteit, UV-blootstelling (voor gebruik buitenshuis) en de noodzaak van gemakkelijke verwijdering voor onderhoud.

Materiaalvergelijking en beslissingsmatrix

Omdat er verschillende hoogwaardige materialen beschikbaar zijn, is het selecteren van de juiste van fundamenteel belang. De keuze is doorgaans een balans tussen temperatuurcapaciteit, flexibiliteit, duurzaamheid en kosten. Siliconenrubber biedt de beste combinatie van flexibiliteit en gemiddelde hittebestendigheid, samen met een goede chemische bestendigheid. Glasvezel biedt de hoogste hittebestendigheid en uitstekende isolatie, maar kan minder flexibel en schurend zijn voor nabijgelegen oppervlakken als het niet gecoat is. Aramidevezels (zoals para-aramide) bieden uitzonderlijke sterkte en slijtvastheid met goede prestaties bij hoge temperaturen. De volgende tabel biedt een duidelijke vergelijking als leidraad voor het eerste selectieproces.

| Materiaal | Maximale continue temperatuur. (Ongeveer.) | Belangrijkste sterke punten | Overwegingen | Typisch gebruiksscenario |

| Siliconenrubber | 200°C - 260°C (392°F - 500°F) | Extreem flexibel, goede chemische bestendigheid, breed kleurenpalet. | Lagere maximale temperatuur dan anorganische opties. Kan worden doorboord. | Algemene draadbundeling, bescherming van slangen bij lage temperaturen, gebieden die een hoge flexibiliteit vereisen. |

| Glasvezel (ongecoat) | 540°C (1000°F) | Extreem hoge temperatuurbestendigheid, uitstekende elektrische isolator, anorganisch (brandt niet). | Kan bros zijn; kan de huid irriteren tijdens het hanteren; vereist zorgvuldig snijden. | Uitlaatwikkelingen, bedrading in de ovenruimte, isolatie van leidingen voor hoge temperaturen. |

| Glasvezel (met siliconencoating) | 260°C - 480°C (500°F - 900°F) | Hoge temperatuurbestendigheid, verbeterde slijtvastheid, afgedicht tegen vocht en verontreinigingen. | Iets minder flexibel dan pure siliconen; coating kan bij de hoogste temperaturen verslechteren. | Beschermde kabelbomen, hydraulische slangmantels in warme omgevingen. |

| Aramide (Para-aramide) | 200°C - 250°C (392°F - 482°F) | Uitstekende treksterkte en snij-/slijtvastheid, vlambestendig. | Hogere kosten; kan onder UV-licht afbreken als het niet gecoat is. | Zware schuurzones, bescherming voor kritische slangen en kabels in de race- of ruimtevaart. |

Veelgestelde vragen

1. Wat is het verschil tussen een siliconen hoes en een glasvezel hoes? Wanneer moet ik ze allemaal gebruiken?

Het kernverschil ligt in temperatuurbestendigheid en flexibiliteit. EEN siliconen hittebestendige hoes is het beste voor toepassingen die constant buigen, buigen of trillen vereisen in omgevingen tot ongeveer 260°C. Het is ook gemakkelijker te hanteren en te installeren via connectoren. EEN glasvezel hoge temperatuurhuls voor draden is uw keuze voor statische of semi-statische toepassingen waarbij de temperatuur hoger is dan 260°C, zoals in de buurt van uitlaatspruitstukken, turbocompressoren of industriële ovens. Glasvezel is anorganisch en brandt niet, waardoor het superieure ultieme hittebescherming biedt, maar met minder inherente flexibiliteit.

2. Hoe meet ik de juiste maat hoes op en kies ik deze voor mijn slang- of draadbundel?

Nauwkeurige meting is van cruciaal belang. Voor een slang of pijp meet u de buitendiameter (OD). Voor een draadbundel verzamelt u alle draden zoals ze zullen worden geleid en meet u de omtrek van de bundel; Deel dit door 3,14 (π) om de effectieve diameter te schatten. De binnendiameter (ID) van de mof moet 25-50% groter zijn dan de buitendiameter van het onderdeel om een gemakkelijke installatie en een kleine luchtspleet mogelijk te maken die de isolatie bevordert. Als standaardafmetingen niet bij uw component passen (vooral wat vaak voorkomt bij grote hydraulische assemblages of vreemd gevormde bundels) a op maat gemaakte hittebestendige hoes is de oplossing om optimale prestaties en bescherming te garanderen.

3. Kan ik een hittebestendige hoes op de uitlaat van mijn auto gebruiken?

Ja, met behulp van een auto-uitlaatmof voor hoge temperaturen is een gebruikelijke en effectieve praktijk. Het is speciaal ontworpen om direct contact met extreem hete uitlaatcomponenten aan te kunnen. Deze hoezen verlagen de temperatuur van het externe oppervlak, waardoor de hitte onder de motorkap wordt verminderd (waardoor de prestaties en de levensduur van de componenten worden verbeterd), nabijgelegen bedrading en slangen worden beschermd en een veiligheidsbarrière wordt geboden tegen onbedoelde contactbrandwonden. Zorg ervoor dat u een hoes selecteert die geschikt is voor continue blootstelling aan temperaturen hoger dan de gemeten oppervlaktetemperatuur van uw uitlaatsysteem.

4. Zijn deze mouwen alleen voor hitte, of bieden ze andere bescherming?

Hoewel hittebestendigheid het belangrijkste kenmerk is, bieden hoogwaardige mouwen multifunctionele bescherming. Ze bieden een aanzienlijke slijtvastheid en beschermen componenten tegen slijtage veroorzaakt door trillingen tegen chassisonderdelen of andere componenten. Velen bieden ook bescherming tegen vloeistoffen zoals olie, brandstof en koelvloeistof, en kunnen kleine lekkages of sprays bevatten. De gevlochten structuur van a gevlochten hogetemperatuurmof voor hydraulische slangen is bijvoorbeeld uitstekend in het verdedigen tegen zowel externe hitte als fysieke slijtage door machines in de buurt.

5. Wat betekent "continue temperatuurclassificatie" en is het veilig om deze kortstondig te overschrijden?

De continue temperatuurclassificatie is de maximale temperatuur waarbij de hoes voor onbepaalde tijd kan werken met behoud van de structurele integriteit en beschermende eigenschappen. De meeste hoezen hebben ook een hogere "piek" of "intermitterende" temperatuurclassificatie, wat een temperatuur is die ze gedurende een korte, gedefinieerde periode (bijvoorbeeld 15-30 minuten) kunnen weerstaan. Het is van cruciaal belang om te selecteren op basis van het continue vermogen voor uw normale bedrijfsomstandigheden. Hoewel korte excursies naar de hoogste classificatie kunnen worden overleefd, zal het consequent overschrijden van de continue classificatie ertoe leiden dat het materiaal snel wordt afgebroken (door verharding, barsten of smelten) en geen bescherming biedt.